در صنایع مختلف حفظ کیفیت سطحی قطعات فلزی پیش از هرگونه عملیات پوششدهی یا مونتاژ، از اهمیت بالایی برخوردار است. بسته به جنس فلز، نوع آلودگی و شرایط محیطی، از روشهای گوناگونی برای حذف زنگ، اکسید، چربی و سایر آلودگیها استفاده میشود. این روشها بهگونهای طراحی شدهاند که ضمن حفظ سلامت سطح فلز، ویژگیهای فیزیکی و شیمیایی آن را نیز بهبود بخشند.

انتخاب و ترتیب بهکارگیری روشهای پاکسازی باید بر اساس نوع آلودگی، جنس فلز و هدف نهایی صورت گیرد. در ادامه، چهار مرحلهی اصلی در فرآیندهای متداول پاکسازی قطعات صنعتی معرفی میشود که در صنایع گوناگون، بهویژه در بازیابی و بازسازی قطعات حساس، بهکار گرفته میشوند.

4

شستوشو با فشار

3

اسیدشویی

2

چربیزدایی قلیایی داغ (Hot Caustic Cleaning)

1

چربیزدایی با حلالهای آلی

۱. چربیزدایی با حلالهای آلی

اولین گام در فرآیند پاکسازی، حذف آلودگیهای سبک نظیر روغن، گریس و روانکنندههای نفتی است. این مرحله با استفاده از حلالهایی نظیر گازوئیل صنعتی، نفت سفید یا حلالهای صنعتی فرار با پایه نفتی انجام میشود.

معمولاً به صورت غوطهوری یا اسپری انجام میشود.

مناسب برای حذف چربیهای سطحی که با آب یا قلیا ترکیب نمیشوند.

حلالهای قابل بازیافت در سیستمهای بسته استفاده میشوند.

۲. چربیزدایی قلیایی داغ (Hot Caustic Cleaning)

در مرحله دوم، از محلول داغ سدیم هیدروکسید (NaOH) برای حذف چربیهای سنگینتر، روغنهای پلیمری و بقایای آلی مقاوم استفاده میشود. این روش که بهعنوان شستوشوی قلیایی داغ نیز شناخته میشود، با حرارت ترکیب میشود تا واکنش صابونیسازی بهطور کامل انجام گیرد.

محلول به دمای ۶۰ تا ۸۰ درجه سانتیگراد رسانده میشود.

واکنشهای قلیایی موجب تجزیه چربیهای مقاوم به ترکیبات محلول در آب میشوند.

در این مرحله، سیستم گرمایش مخزن و کنترل دمای مایع اهمیت بالایی دارد.

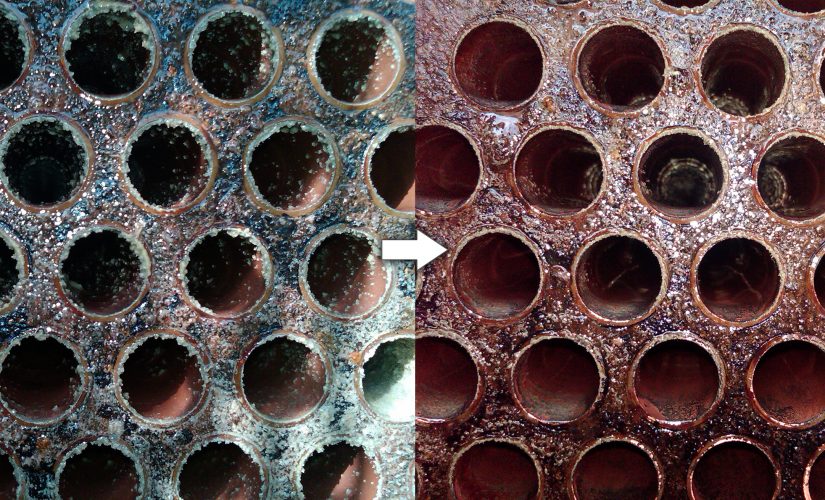

۳. اسیدشویی

پس از حذف آلودگیهای آلی، نوبت به حذف رسوبات معدنی، زنگزدگی و لایههای اکسید سطحی میرسد. این فرآیند با استفاده از محلولهای اسیدی کنترلشده انجام میشود (اسیدکلریدریک، سولفوریک یا فسفریک).

قطعات فلزی از جنس مس، برنج و فولاد بیشترین واکنشپذیری را در این مرحله دارند.

محلول اسیدی معمولاً در یک سیستم دو مخزن با پمپ گردش پیوسته استفاده میشود.

کنترل دقیق زمان تماس، دما، و غلظت اسید ضروری است.

۴. شستوشو با فشار

در مرحله نهایی، برای اطمینان از حذف کامل باقیماندههای شیمیایی یا ذرات معلق، از شستوشوی تحت فشار با نازلهای صنعتی استفاده میشود. این مرحله بهویژه برای قطعاتی با اشکال پیچیده نظیر زنجیرهای صنعتی، کویلهای مارپیچ، و سطوح درزدار اهمیت دارد.

از آب یا محلول خنثی در فشار بالا برای شستوشو استفاده میشود.

نازلهای قابل تنظیم، توانایی پوششدهی به زوایا و مناطق دشوار را دارند.

این مرحله معمولاً آخرین مرحله پیش از خشکسازی و کنترل کیفی است.

چرا بازسازان فولاد اصفهان؟

✅ اجرای دقیق مراحل پاکسازی با تجهیزات صنعتی

✅ پاکسازی قطعات آهنی، مسی، برنجی، فولادی و زنجیرهای صنعتی و ...

✅ استفاده از سیستم های کنترل دمای محلول و گردش اتوماتیک

✅ امکان سفارشی سازی و اجرای فرآیند بر اساس نیاز خاص هر پروژه